|

|

2008.03.15一部更新

本研究室では,各種金属や樹脂などに代表される機械構造用材料の弾塑性変形(あるいは粘弾性,粘塑性変形)と破壊に関する弾塑性力学(固体力学)および材料科学を基礎として,各種材料の弾塑性変形/破壊挙動の解明に関係する問題を研究しています.また,これらの基礎学問の応用として,各種塑性加工や構造強度設計に関わるプラクティカルなテーマも研究しています.

これらの学問・研究分野は,技術立国・日本の「モノ作り」を根底から支えるものです.私たちが多種多様の工業製品を利用して便利な生活ができるのは,これまでに積み重ねられてきたこの分野の研究成果のおかげと言ってよいでしょう.そして,今後のグローバルな競争社会において工業技術力の優位を保つためには,この分野の研究の更なる進展が不可欠です.

本研究室は,上記のような教育・研究活動を通して関連する基礎的学問分野の進展に寄与するとともに,材料/設計/生産工学といった側面から広く社会(とりわけ産業界)に貢献することを目指しています.

→ちょっと待て,そもそも「弾塑性」は何と読むのか?「塑性加工」とは何だ? と思った方へ

本研究室で取り組んでいる研究テーマは多岐にわたりますが,それらを大別すると, 「1.新材料のミクロ/マクロ挙動の解明」 「2.経験の製造技術から知の生産科学への進展」 「3.ハイテクを支える高信頼性設計技術の確立」 の3つのグループに分類できます.以下では,若干の具体例も挙げながら研究テーマについて簡単に紹介します.

|

|

何かモノを設計・製作しようとするときには,使用する材料の変形挙動を把握しておく必要があります.材料の強度・剛性,材料に作用する力と材料の変形との関係,破断限界……そういったことを材料試験(例えば引張試験)によって調べておかなければなりません.

したがって,新しい材料の未知の変形挙動を解明することや,何らかの理由(例えば寸法が小さすぎるなど)で通常の材料試験が行えない材料の機械的性質測定方法を確立することは重要な課題となります.

これに関連する研究テーマとしては,

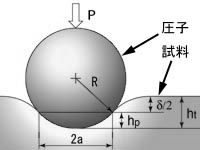

「マイクロインデンテーションによる積層構造体の材料物性同定」

などが挙げられます.

|

|

|

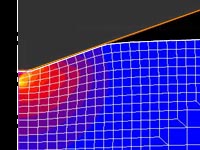

左図:材料表面にボール圧子を押し込んだ状態の模式図 右図:円すい圧子押し込みのコンピュータシミュレーション |

塑性加工においては,材料の破壊などのトラブルを起こさずに高精度の製品を作り出せるような最適加工条件を素早く見出すことが重要です.従来,このような工程最適化は熟練技術者の経験や試行錯誤によって行われていました.しかし,近年の品質向上,製品開発期間の短縮やコスト低減に対する厳しい要求から,より優れた最適化手法が求められています.

そこで,近年のコンピュータの発達に伴い,コンピュータシミュレーションを利用してこの問題を解決しようとする試みがなされています.これに関連するテーマとして,本研究室では

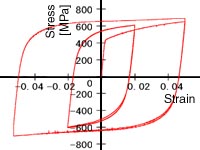

「板成形におけるスプリングバックの予測と抑制」

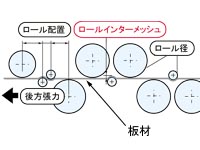

「板材成形工程の最適化」

などについての研究を行っています.

|

|

|

左図:スプリングバックによって大きくひずんだ高張力鋼板ハット型成形品 右図:スプリングバック予測のために極めて重要な引張→反転圧縮の応力・ひずみ曲線(高張力鋼板の実験結果) |

|

|

|

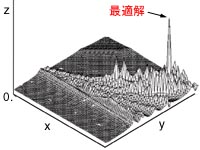

左図:テンションレベラ(板矯正加工)の最適加工条件決定問題概略図 右図:テンションレベラ最適化問題の解空間表示 |

近年,工業製品に対して様々な厳しい要求がなされています.例えば,原子力機器の高信頼性,自動車の衝突安全性,各種工業製品の環境負荷の低減などです.このような要求に応えるためには,材料の変形挙動の正確な把握とその予測,新しい材料の開発と適用,新しい加工法の確立などについての研究が不可欠です.

この問題に関連する具体的な研究テーマとしては,

「金属材料の高温多軸応力下の粘塑性変形挙動とその構成モデル」

「自動車衝撃吸収用サイドメンバーの力学特性」

「接着板材の成形加工」

などがあります.

|

|

|

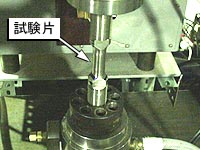

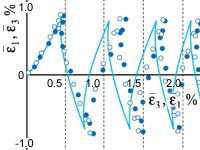

左図:高温多軸応力試験機に試験片を取り付けている様子 右図:引張・圧縮とねじりの組合せにおけるラチェットひずみの進行(実験結果と数値解析による予測値の比較) |

|

|

|

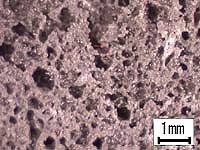

左図:発泡樹脂充填材の拡大写真 右図:通常の角型鋼管と充填材を封入した角型鋼管の曲げ破壊実験結果 |

|

|

|

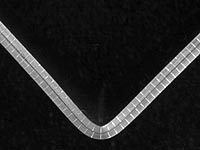

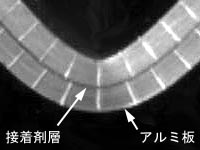

左図:アルミニウム合金板の接着継手部分をV曲げ加工した状態 右図:左図の曲げ部を拡大表示したもの |

現在,教官は助教授:日野隆太郎,准教授:濱崎洋の2名です.また,2017年度の学生は博士課程後期学生1名,博士課程前期(修士)学生10名,学部4年生が5名,社会人ドクター3名.本研究室では弓削商船高等専門学校,広島商船高等専門学校,Altair Engineering Ltd. およびマツダなどの研究者との交流も盛んに行い,共同研究を推進しています.

また,2002年末からは広島県産業科学技術研究所におけるプロジェクト研究「自動車軽量化を目的とした難成形材の半凝固・塑性加工法の開発とその最適プロセス設計の研究(期間: 3年間)」に参画するなど,幅広い研究活動を行っています.

本研究室は,上記のような研究活動を遂行するための様々な設備・装置を保有しています.市販の汎用試験機,研究室独自開発の専用実験装置,コンピュータ,汎用FEMソフトウェアなど,多くの設備がありますが,それらの詳細については設備・装置紹介ページをご覧ください.

■弾塑性工学研究室の研究内容や研究スタッフの概要は上に述べた通りです.研究室に配属された新4年生はスタッフの指導のもとに,主として大学院生と共同で未知の新しい工学的課題,工業的に価値のある問題について研究を進めて行くことになります.

■ゼミ(勉強会,研究報告会など)は週1〜2回程度です.通常,4年生は,前期には材料力学・弾塑性力学・材料科学などの基礎を再確認する勉強会,後期には研究の進捗状況や問題点を検討する研究報告会を行うことになります.また,これらの定期的なゼミ以外にも,特定のテーマについての勉強会・報告会を小グループで随時行うことになるでしょう.

■本研究室での研究は,材料試験・加工実験などの「実験」と力学理論に基づく「数値解析」を車の両輪として推進されます.実験では装置の改良や製作のために図面を引いたり,部品や試験片を加工したりもします.数値解析では力学理論に基づくプログラムを組んだり,既存のプログラムを改良したりもします.こういった研究活動では,主体的に考えて行動し,自ら学び,自分の手で作るという積極性が必要です.言葉を変えれば,「学生」というよりは「研究室スタッフ」としての自覚が求められるということです.そういう姿勢を持った学生を歓迎します.

■毎年恒例の主な行事としては以下のようなものがあります.下記以外にも,機会があれば学会に参加したり飲み会を行ったりするでしょう.

■研究室について直接詳しい話を聞きたい学生は,研究室スタッフの部屋[A3-325(日野),A3-326(濱崎)]まで来てください.

■卒論配属のための研究室紹介資料(2008/02/09改訂)

【pdf形式,1.9MB,閲覧には Acrobat Reader が必要です】